产品分类

Product classification相关文章

RELATED ARTICLES详细介绍

PipeWIZARD自动环焊缝检测系统(AUT)是一款使用相控阵和常规超声技术的自动环焊缝检测系统(AUT)。这款设备专门为在陆上、海上的环境中进行现场焊缝到焊缝检测而设计。

PipeWIZARD自动环焊缝检测系统(AUT)的地下或海底管线传输大量的天然气、石油、水及其他化学物品,在的经济中起到举足轻重的作用。管道在现场通常采用自动焊接系统以环焊方式对接。在管线建造过程中,由于焊缝处通常会出现缺陷,因而焊缝成为管线上的"弱点"。需对管道的焊缝进行无损检测、涂漆后,再将其埋到地下或置于海底。由于对施工周期要求严格,因此需对焊缝进行快速的缺陷检测及分析。

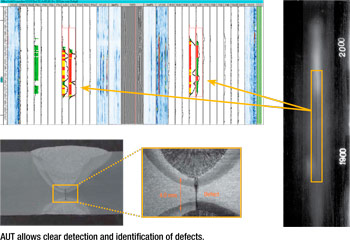

近年来,自动超声检测(AUT)技术已开始取代了传统的射线成像术,成为世界上管线焊缝检测方法。射线成像技术具有明显的局限性:面缺陷检测的效果不好、无垂直定量缺陷的性能、具有安全方面及环境污染方面的隐患。

自动超声检测的优势:

无辐射危害、无化学污染、无需得到许可。

检测周期极短,提高了生产率。

检测及定量精确性更高,降低了次品率。

使用工程临界评估(ECA)验收标准对缺陷指示的垂直高度和深度进行测量,降低了次品率。

通过智能输出显示进行实时分析。

提供与电子支持相关的数据和检测报告。

更好地控制焊接过程,降低了次品率。

早期的自动超声检测系统使用带有多个常规超声探头的多探头系统进行检测。十年以前,相控阵系统问世。相控阵技术使用电子控制声束成形的原理,生成和接收超声波。相控阵技术分别对阵列中的每个晶片延时发射激励脉冲,从而可创建许多声束角度及聚焦距离。

相控阵技术相比常规多探头系统更具优势:

一般来说,两个相控阵探头可替代至少24个常规探头。

相控阵设置通过导入文件发挥作用,而无需分别调整每个探头的位置。

通过在软件中设置适当的参数,对相控阵声束的角度、焦点、UT声程、声束宽度进行优化,从而提高了定量的精确性。

相控阵系统相比对等的常规多探头系统,少了80%的移动部件,从而提高了扫查过程的稳定性及检测结果的可靠性。

相控阵扫查器相比常规多探头扫查器,体积更小,重量更轻。因此相控阵扫查器更容易操控,而且对焊缝两边涂层的磨损也会降低。

相控阵系统可以检测几乎各种焊缝结构,而常规多探头系统则受限于管壁厚度和管道直径。

利用相控阵电子扫查技术,用户可以自行定制焊缝检测,包括多角度TOFD、高级成像、高分辨率检测等。

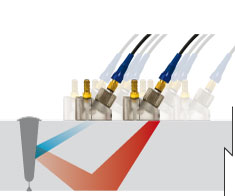

相控阵:

完整覆盖只需使用2个探头

常规UT技术:

完整覆盖需使用24个以上的探头

图中显示一个区域的检测情况。 相控阵技术使用一个探头可同时检测所有区域。

相控阵技术使用置于焊缝一侧的探头可覆盖整个焊缝区域。

插图显示的是一个区域的检测情况。使用常规UT技术,需要多个探头才可覆盖所有区域。

1998年, ASTM(美国实验与材料协会)发布了E-1961-98规范(2003年,重新通过)。该规范涉及了环焊缝自动超声检测的主要方面:分区、快速数据判读、校准试块,以及配置步骤。E-1961规范的目的是用于工程临界评估(ECA)。1999年,美国石油学会(API)发布了第19版1104标准,其中涉及了环焊缝的机械超声检测和摄像成像技术检测。

使用PipeWIZARD进行的检测均符合ASTM E-1961规范,由此推断,也符合API 1104标准。此外,这些检测还符合海上自动超声检测规范:DNV-OS-F101标准。

公司的技术指标可能会高于这些规范,通常是为了提高定量的精确性或达到更好的分辨率。

设计PipeWIZARD系统的一个重要目标是可以在恶劣的环境中操作这个系统。无论在寒冷的西伯利亚地区,还是在炎热的中东沙漠,也无论工作环境潮湿、多盐,还是干旱,PipeWIZARD系统均能良好运转。已经对PipeWIZARD系统进行了大量的测试,以确保PipeWIZARD系统具有防振动、防撞击及防电磁干扰的能力。

PipeWIZARD系统适用于各种结构的环焊缝检测:

各种焊缝坡口类型:CRC-Evans坡口、J形坡口、V形坡口、双V形坡口、X形坡口等。

典型的管道壁厚:6毫米(0.25英寸)~多于35毫米(1.4英寸)

还有用于更厚管壁的选项。

典型的管道直径:152毫米(6英寸)~多于1422毫米(56英寸)

还有用于更小管道直径的选项。

管道材料:标准碳钢材料,以及复杂的材料配置,如:各种壁厚的铬镍铁合金、包覆管道、无缝管道等。

探测出的典型缺陷为未融合、未焊透、气孔、焊穿、咬边、过低、裂缝、冷隔、夹杂物等。

检测周期所用时间根据焊缝类型、管道直径、位置及环境等因素为2分钟到6分钟不等。

产品咨询