相关文章

RELATED ARTICLES详细介绍

用于管材检测的MultiScan MS 5800是一款可利用涡流、漏磁、远场及IRIS超声技术的多技术检测系统。

用于管材检测的MultiScan MS 5800是一种多技术检测系统,可提供以下技术:

涡流

漏磁

远场

IRIS超声

利用涡流检测技术(ECT)对管材进行检测

使用内置旋转检测系统(IRIS)对铁性和非铁性材料管材进行检测

使用远场检测技术(RFT)对管材进行检测

使用近场检测技术(NFT)对管材进行检测

使用漏磁检测技术(MFL)对管材进行检测

冷凝器

给水加热器

热交换器

空气调节器

涡流检测以一种非接触方式对非铁磁性管材进行检测。这种技术适用于探测和定量非铁性金属材料中的腐蚀、侵蚀、磨损、点蚀、折流板切口、壁厚损失,以及裂缝等不连续性缺陷。

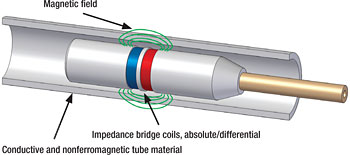

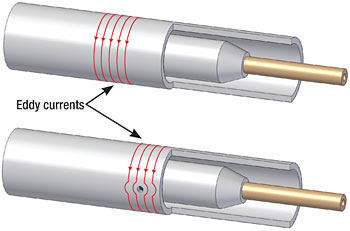

两个线圈受电流激励后在线圈周围产生磁场。磁场穿过管件材料,在材料中产生相反的交流电。这些电流被称作涡流。

任何使涡流改变的缺陷也会改变探头中线圈的阻抗。

对线圈阻抗的变化进行测量,并利用这些变化探测管件中的缺陷。

MultiScan MS 5800E的主要特性

每个输入可同时使用4种频率

在独立和差分通道上同时使用4种频率,可使检测速度达到每秒钟2米,而且信号不会失真。

电子探头平衡

无需借助独立的外置参考探头即可进行通道操作。

4个ECT输入以及多64个多路转换通道

MultiScan MS 5800E可支持大量的ECT通道,因此可以进行阵列探头检测。与单通道检测相比,阵列探头技术可进行更为快速、方便的表面覆盖扫查。

锅炉

给水加热器

空气冷却器

热交换器

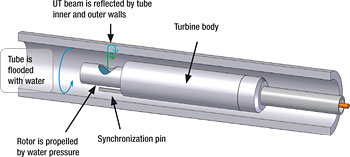

超声IRIS选项用于检测包括铁性、非铁性及非金属材料在内的各种材料制成的管件。这种技术探测和定量因腐蚀、侵蚀、磨损、点蚀、裂缝、折流板切口造成的管壁损失的情况。奥林巴斯数字式IRIS检测技术,作为一项已经过验证的技术,广泛应用于远场、漏磁以及涡流检测中。

MultiScan MS 5800U(IRIS)的主要特性

设置向导

针对不同直径和材料的管件,设置向导简化了设备的校准过程。向导还为每个检测生成报告编码。

实时增益和闸门控制

可在C扫描采集数据的过程中改变UT设置,从而快速优化信号探测性能。

实时、连续的彩色C扫描

使用C扫描显示,可以减少漏报缺陷的失误。在报告中插入缺陷的彩色图像及横截面视图,提高了报告的质量,增加了可读性。

完整的管件全长检测记录

用于在离线状态下,与客户一起分析数据并评估结果。

锅炉

给水加热器

碳钢热交换器

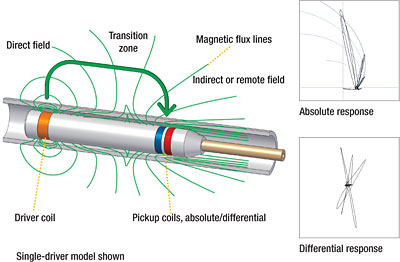

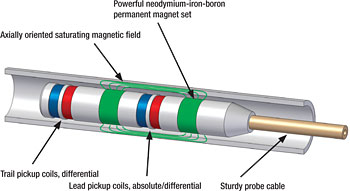

远场检测(RFT)技术目前被成功地应用于碳钢或铁素体不锈钢等铁磁性材料的管件检测中。这种技术在探测和测量源于侵蚀、腐蚀、磨损和折流板切口的体积型缺陷时,具有灵敏度。

奥林巴斯的远场探头和MultiScan MS 5800,在世界各地被成功地应用于热交换器、给水加热器、锅炉管件的检测。

MultiScan MS 5800R的主要特性(RFT)

RFT多可使用4种不同的频率,并且可进行实时混频。

这个特性增加了混频及缺陷确认的灵活性。通过多频检测和双驱动器操作,可更容易地探测和定量载板上的缺陷。

RFT的频率范围为20 Hz ~ 250 kHz。

MultiScan MS 5800R的高频功能可将远场检测(RFT)技术应用于磁导率较低的薄材料检测,如:400系列不锈钢和其它铁磁性合金材料。

空气冷却器

碳钢热交换器

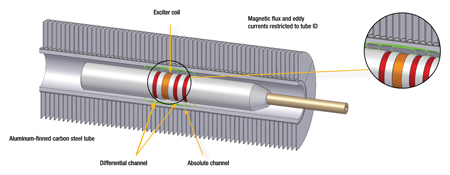

近场检测(NFT)技术是一种专为翅扇式碳钢管材检测量身定做的快速、经济的解决方案。这种新技术依靠一款简单的驱动器-拾波器涡流探头设计,可使信号分析简便易行。

近场检测技术特别适用于探测碳钢管件内壁的腐蚀、侵蚀或点蚀。近场检测探头测量到提离值或“填充系数”后,将此值转换为以波幅为基础的信号(无需相位分析)。由于涡流的渗透深度仅限于管件的内表面,管件外表面上的翅式形状不会对近场检测探头产生影响。

给水加热器

空气冷却器

碳钢热交换器

漏磁(MFL)是一种快速检测技术,适用于测量壁厚损失,以及探测点蚀、切槽及周向裂缝等较为明显的缺陷。使用漏磁(MFL)技术检测铝翅片碳钢管件非常有效,因为磁场基本不受这些翅片的影响。

技术规格

| 一般规格 | |

| 电源 | 120 VAC或220 VAC±10%,自动选择,48 Hz ~ 63 Hz。 |

| 尺寸(不含提手) | 45 cm x 30 cm x 22 cm |

| 重量 | 安装所有模块后的大重量为12.8 kg。 |

| 环境 | 工作环境温度为-20°C ~ 45°C;存储温度为-20 °C ~ 70 °C;相对湿度为95 %,无冷凝 |

| 计算机接口 | 100Base-T快速以太网 |

| 涡流检测 | |

| 探头输入 | 4个独立的差分输入,以及在使用MUX-PKG-MS (U8780060)时多64个多路转换输入(16个时隙)。 |

| 涡流检测通道 | 同时有16个(4个输入 × 4个频率); 在超多路转换模式下有256个(带有16个时隙)。 |

| 频率数量 | 多8个频率 |

| 频率范围 | 20 Hz ~ 6 MHz,可调。 |

| 采集率 | 每个通道为40 kHz(常规模式下); 将14 kHz根据时隙数量等分(多路转换模式下)。 |

| 所支持的探头 | 仪器的通用接口支持所有标准的差分和线圈式探头、阻抗式探头、发送接收式探头,以及旋转探头。 (可能需要适配器线缆) |

| 探头平衡 | 真正通过电子方式完成的探头平衡。针对通道,不需要独立的外置参考探头。 |

| 输出电压 | 每个发动机为20 Vp-p(2个输出) |

| 输出电流 | 1 A(峰值) |

| 实时报警 | 8个独立报警(仅原始通道) |

| 编码器 | 2个正交编码器和数字输入 |

| 远场检测、近场检测和漏磁检测 | |

| 探头输入 | 4个用于远场检测/近场检测的独立输入; 4个用于漏磁检测的独立输入。 |

| 远场/近场检测通道 | 同时有16个(4个输入 × 4个频率); 近场检测的多路转换模式下有64个通道(4个输入 × 16个时隙),远场检测有8个通道(4个输入 × 2个时隙) |

| 漏磁检测通道 | 同时有4个 在多路转换模式下有64个(4个输入 × 16个时隙)。 |

| 频率数量 | 多4个频率(仅远场检测) |

| 频率范围 | 20 Hz ~ 250 kHz,可调。 |

| 采集率 | 每个通道为40 kHz(常规模式下); 将14 kHz根据时隙数量等分(多路转换模式下)。 |

| 所支持的探头 | 支持所有带单励磁器、双励磁器、双拾波器,以及使用近场技术和漏磁技术的差分式和式探头。 (可能需要适配器线缆) |

| 探头平衡 | 真正通过电子方式完成的探头平衡。 |

| 输出电压 | 每个发动机为20 Vp-p(2个输出) |

| 输出电流 | 1 A(峰值) |

| 模拟输出 | 一个输入的X值和Y值。 |

| 实时报警 | 8个独立报警(仅原始通道) |

| 编码器 | 2个正交编码器和数字输入。 |

| 超声IRIS检测 | |

| 脉冲发生器/接收器的数量 | 在脉冲回波模式下为1个通道。 |

| 系统带宽 | 0.5 MHz ~ 25 MHz |

| 采样速率 | 8比特,100 MHz |

| 探头频率 | 1 MHz ~ 20 MHz |

| 脉冲重复频率 | 大为20 kHz。 |

| 动态增益(线性放大器) | 70 dB,步距为1 dB。 |

| A扫描长度 | 32 ~ 8092点 |

| 脉冲电压 | 50 V ~ 300 V,步距为1 V。 |

| 高通滤波器 | 无、2 MHz、5 MHz、10 MHz |

| 数据采集同步 | 时间、连续、位置或外部 |

| 编码器 | 2个正交编码器和数字式输入(要求MultiView 6.1或更高版本)。 |

软件特性

| EC/RFT/MFL/UT | |

| 设置向导 | 可轻松配置利用常规探头进行的管材检测。 |

| 自动校准 | 同时校准所有通道和深度曲线。 |

| 数据文件存储 | 可使用任何与PC机兼容的媒介。 |

| 打印 | 可在任何与Microsoft Windows XP兼容的打印机上打印屏幕转储、采集数据和设置报告。 |

| UT | |

| 测量模式 | 壁厚:IRIS(水浸) |

| 设置显示 | A扫描 |

产品咨询